鋼管

-

化 工裝置 的壓力 管道為方便壓力 試驗 ,通常是將管道 按照 不同的系統和作業條件 ,將其分成若干個獨立的小系統 (試壓 包),試壓 工作人員 以試壓包為工作單位 ,逐一完成試壓工作 。試 壓包 的確定工作流程如 圖 1所示 。

1.2 工作準備

1.2.1熟悉整個裝 置的工藝流程 ,基 本明 白裝置 的反 應過程及 反應原理 。

1.2.2熟悉設計 圖紙 ,明確管道施 工遵守的驗收規范 和執行的 質量標準 。

1.2.3準備一套完整 的施工 工藝 流程 圖及各 色熒光筆。

1.2.4試壓包流程 圖用 A3紙 打印,與 單線圖折 疊方 式一致 ,并 入試壓包 資料 中。

1.3試壓包流程 圖的確定

1.3.1認真分析 圖紙 ,將裝置區 內需要做液壓試驗和氣壓試驗 的 系統分開 ,分別繪制試壓包 。

1.3.2對于現場不允許使用液體或者氣體進行試驗的系統,應單 獨繪制試壓包 ,經建設單 位同意后 ,同時采用 下列 方法檢測后可 代替壓力試驗 。 (1)所有 焊縫 (包括 附著件上 的焊縫)用液 體滲 透 或磁 粉法 進行檢驗 。 (2)對 接焊縫用 100%射 線照相進 行檢驗。

1.3.3對于低溫管道 ,在 試驗后能夠將 水排凈且能夠 采取干燥 措 施的 ,在取得 業主同意 后 ,可 采用液壓試驗 。

1.3.4 受現場試壓設 備的限制 ,若 不能提供潔凈無 油且干燥 的 壓 縮空氣時 ,對于忌油 系統 和低溫系統 的管道 ,宜 采用干燥 氮氣 進 行試驗。

1.3.5試壓系統 的隔離 ,應盡 可能采用盲 板進 行隔離 ,所有盲 板 應在試壓流程 圖上編號標 出。當采用 閥門進行 隔離時 ,應確認 隔 離閥的嚴密性 ,并在試壓流程 圖上 標 出閥 門后 面檢 測 閥門漏 點的位置 。

1.3.·6對于安裝后難 以試壓 的系統 和管線 ,應提 前分成若干 個 試壓包 ,在地面安裝階段提前試壓 ,然后安裝 。

1.3.7對于 公用 工程和地 下管道 工程 的試壓包 要提 前繪 制 ,以 試壓包流程 圖指導 現場施 工 ,以保證進度和 文明施 工。

1.3.8高壓系統的試壓包、氣壓試驗的試壓包,應在試壓流程 圖 上繪制升壓 曲線 ,標 出試壓 盲板 的規 格尺寸 ,盲板必須 采用機加 工 。

1.3.9壓力 試驗應 以液體進行 ,采用 氣壓 試驗 時,應符合 下列條 件 ,并有經施工單位技術總負責人批準 的安全 措施 : (1)公稱 直 徑小 于 或等 于 300mm,試驗壓 力 小 于 或等 于 1.6Mpa的管道系統 ; (2)公稱直徑 大于 300mm,試 驗壓力 小于 或等于 0.6Mpa 的管道 系統。

1.3.10以氣體為試驗介質的試壓包 ,如果連同設備一起試壓 , 可在設備內灌注適當數量的水,以減少充氣體積。

1.3.1l液壓試驗應 用潔凈水進行 ,當生產工藝有 特殊要求 時 , 可用其它液 體。奧 氏體不銹 鋼管道用水試驗時 ,水 中的氯離子含 量 不得超過 25mg/L。

1.3.12對 于較大 的試壓 包系統 ,應用先采用 空氣進行預 試驗檢 漏 ,試驗壓力在 0.1MPa-O.5Mpa的范圍內選取。

1.3.13氣體壓 力試驗 時 ,必須用 空氣或其 他無毒 、不 可燃氣體 介質進 行預實驗 ,預試驗壓 力應根 據氣體 試驗壓 力 的大小 ,在 0.1MPa-0.5Mpa的范圍 內選取 。

1.3.14液 體壓 力試驗時液體 的溫度 。當設計文件未 規定時 ,應 符合下列要 求: (1)非合金鋼和低合金鋼的管道系統,液體溫度不得低于 5℃ ; (2)合金鋼的管道系統 ,液體溫度不得低于 15~C,且應高于 相應 金屬 材料 的脆性轉變溫度。

1.3.15試壓包 中不 能參與試壓 的安全 閥、爆破板及儀表元件 , 應在試壓 流程 圖上標 出,需用臨時短接相 連的 ,應 注明臨時短接 的規 格尺寸。

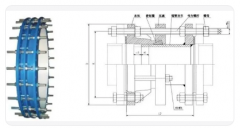

1.3.16試壓包流程圖應示意出需加固或拆卸的膨脹節、彈簧支 吊架 、設備管 口及其他管道組成件 的位置 ,并說明加固措施 。

1.3.17試壓包 流程 圖應標明本試壓包 所安裝壓力表 的位置 、量 程及精度 等級 ,壓力表量程應為被 測最 大壓力 的 1.5-2倍 ,精度 等級 不得 低于 1.5級 ,數量不少于 2塊 。

1.3.18試壓包 的進壓 點應選擇合理 ,進水點應盡量選擇低 點 , 高點放 空 ,進氣點應 選擇靠近低點位置 ,以方便排 放壓 縮氣體 的 凝液。

(1)管道焊 接工作全部結束 ,特別是參與 試壓 管線本身 的工 藝連接 、管線上 的儀表一 次件 、與管道 直接焊接 的支 撐件 、保 溫 錨 固件、靜 電接地連接件 等均 已焊 接完成并經檢查合格 ;

(2)管道焊縫 的無損檢 測完成且檢 測 比例符 合相 關規 范要 求。無損檢測的 內容要包括 工藝 管線本身焊縫 (含設計變更 單)、 有檢 測要 求的下列部位 :管道與支架 的焊 縫連接處 、管道的臨 時 支撐 和對 口卡具切 除后 的修磨處 、現 場煨彎處 、儀表接 緣焊 口、 因試壓 而封堵 的焊接盲板 、參 與試壓設備 的有 關焊縫 等 ;

(3)影響試壓安全和檢查安全的鋼結構、平臺、護欄及其他 勞動保護 應施 工完成 ;

(4)試壓應檢查的焊縫、管件、閥門以及其他部位不應隱蔽;

(5)管道支 吊架 的安裝規格 、型式 、數量 應正確 無誤 。固定支 架 、限位 支架 、有 熱位移要求 的管道 吊架的安裝 要符 合 圖紙要 求 。導 向支架和滑動支架之間的滑動面應潔凈平整 ,不得有歪斜 卡澀現象 ;

(6)彈簧支 吊架 的安裝高度應按設計 圖紙調 整到位 ,其限位 擋塊不得拆 除 ;

(7)對 照安裝記錄 ,檢 查各種補償 器的安 裝質量 ,并 采取可 靠的加 固措施 ;

(8)管道 安裝 時的臨時支架 、組對 卡具 已全 部切 除 ,并修磨 平整 ;

(9)有 熱處理要 求的焊縫 、管件 等 已經處理 完成 ,檢驗 檢測 合格并標識清楚 ;

(10)不銹鋼 焊縫 的酸洗鈍化工作結束 ;

(11)合金鋼 的管子管件材質標識明顯清楚 ;

(12)系統 的螺栓 、墊 片應齊全 緊固 ,規 格 、數 量 、材質符 合設 計文件要 求 ;

(13)采用金屬墊 的機 加工密封面 ,應進 行接觸性著色檢查 , 其接觸 線應符 合規范要求 ;

(14)夾套管 的內外管應分別試壓。封閉在套管 內的焊縫應 經 100%射線探 傷合格 ;

(15)檢查 系統中的閥 門方 向,應與試驗 介質流 向一致 ,對于 需調整方 向的閥門 ,應掛牌標識 ;

(16)對 系統 中不允許參加試驗 的安全 閥、防爆膜 (片)、動靜 設備及儀表件 ,加設盲板進行 隔離 ;

(17)對 不能參與試壓 的調節 閥、流量 計 、節流 孔板 、視鏡等 進行拆 除 ,用臨 時短管聯接 ;

(18)同不參與施壓的系統進行 隔離 ; (19)與動設備連接的管道 ,在 加設盲板時 ,應對 管道采取支 撐和 臨時加固措施 ,不得 因試壓 盲板的加入 而使設 備承擔過大 的壓 力和 力矩 。